保时捷使用3D打印制造电驱动器外壳 更轻、更坚固、更紧凑

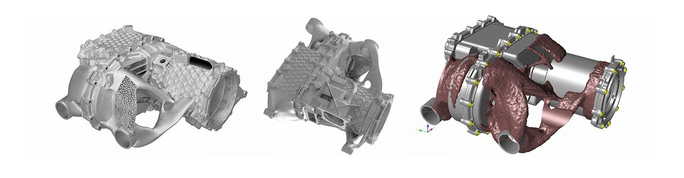

日前,我们从保时捷官方获悉,保时捷使用3D打印技术生产出了首个完整的电动驱动器外壳。使用附加激光熔融工艺生产的发动机变速箱单元通过了所有质量和压力测试,并且没有任何问题。

保时捷开发中心动力总成高级开发部项目经理Falk Heilfort说“这证明了3D打印技术的所有优势,也适用于电动跑车中较大的高应力零部件,例如,优化的电驱动器可以用于限量版超级跑车中。”

高级开发部门的工程师能够使用原型一次执行多个开发步骤。3D打印制造的合金外壳比传统铸造件更轻巧,并将驱动器的总重量减少了约百分之十。由于只有3D打印才有可能实现特殊结构,因此在高应力区域中的刚性提高了一倍。3D打印的另一个优点是可以集成许多功能和部件。这大大减少了组装工作,直接提高了零件质量。

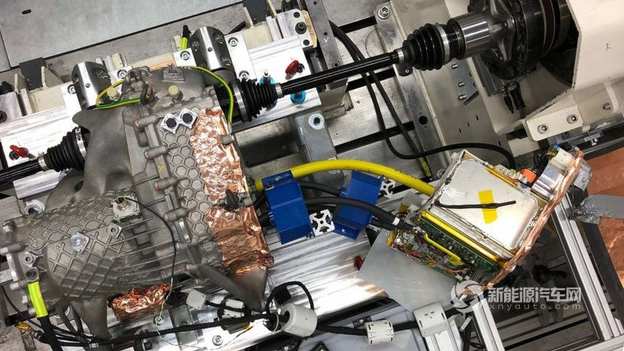

3D打印为小批量零件的开发和制造带来了新的机遇。保时捷正在大力推动使用3D打印来优化高应力零件。几个月前,新型活塞在911 GT2 RS高性能跑车中得到了成功证明。现在开发的用于完整电驱动的壳体也满足了高质量要求。在与电动机相同的外壳中,集成了两速变速箱。这种高度集成的方法设计用于跑车的前轴。

Falk Heilfort表示,没有其他制造工艺可以提供像3D打印一样多的可能性和如此快速的实现。设计数据可以直接从计算机传送到打印机,而无需诸如模具制造的中间步骤。然后由铝合金粉末逐层创建零件,这样就可以制造几乎任何几何形状的形状,例如带有集成冷却通道的外壳。驱动器壳体采用激光金属熔合工艺(LMF),由高纯度金属粉末制成。3D打印所提供的扩展设计自由度也与特定的设计要求密切相关。其中包括工程师必须考虑到工件是通过熔合逐层生产的这一事实。如果形状中有大的突出物,则可能需要规划支撑构件。在设计阶段就必须考虑层的构建方向。由于机器技术限制,打印第一个原型需要几天的时间,而且由于构件尺寸的原因,不得不分两个建造过程进行。使用最新一代的机器,这一时间可以减少90%,而且整个外壳可以在一个建造过程中制造出来。

由于功能的集成和拓扑的优化,外壳部件的重量减少了约40%。由于采用了轻质结构,因此整个驱动器的重量节省了约百分之十。同时,刚性显着增加。尽管零件壁厚仅为1.5毫米,但由于采用了晶格结构,电动机和变速箱之间的刚度提高了一倍。蜂窝状结构减少了薄壳体壁的振动,从而整体上显着改善了驱动器的噪音。零件的集成使驱动器单元更加紧凑,显着改善了驱动器外壳,并减少了约40个组装步骤。这相当于减少了大约20分钟的生产时间。另一个好处是:变速箱热交换器与优化的热传导集成在一起,可以改善整个驱动装置的冷却。这是进一步提高性能的基本要求。

在未来的产品创新中,使用3D打印工艺生产的外壳再次显示了保时捷3D打印技术的潜力。在流程创新(快速开发和灵活生产)以及新业务领域(例如为零件提供新产品的定制)中也存在潜力。对于保时捷来说,特别适合应用到特殊系列、小批量系列以及赛车运动,这种制造技术在技术上和成本上都有优势。